|

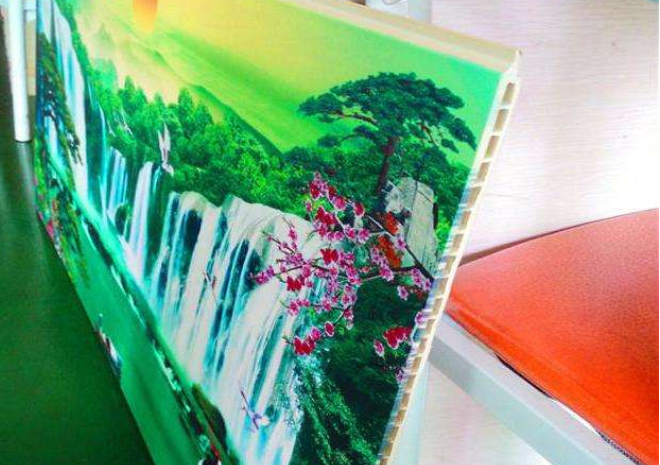

UV平板打印机覆膜工艺之即涂覆膜操作UV平板打印机即涂型覆膜工艺是用辊涂装置将胶黏剂均匀地涂抹在塑料薄膜上,然后经过烘箱将溶剂蒸发掉,再将UV打印机打印好的产品牵引到热压复合装置上,并在改装置上将塑料薄膜和印刷品压合,成为纸塑合一的覆膜产品,其工艺流程为:工艺准备——安装薄膜——涂布粘合剂——烘干——设定工艺参数——试覆膜¬——抽样检测——正式覆膜——定型分割

1.工艺准备工作 准备工作是否充分,对保证覆膜生产的覆膜进行、提高生产效率和产品质量有很大影响。覆膜生产的准备工作一般包括:待打印产品的检测、塑料薄膜的选用以及粘合剂的配制等。 (1)待覆膜产品的检查。对覆膜印刷品的检查,有别于对普通印刷品的检查。它主要针对覆膜影响较大的项目,如表面是否有喷粉、墨迹是否充分干燥、印刷品是否平整等,一旦发现问题,应及时采取措施处理。 (2)塑料薄膜的选用。塑料薄膜的选用包括塑料薄膜的选定、质量检查和分切卷料,覆膜材料是否恰当是关系覆膜产品质量的一个重要因素,常用的塑料薄膜有聚氯乙烯、聚丙烯和聚酯薄膜等。其中BOPP薄膜柔韧、无毒性、且平整度好、透明度高、光亮度好,并且有耐水、耐磨、耐热、耐化学腐蚀等性能。此外,它的价格便宜,是覆膜工艺中较理想的覆膜材料。 (3)粘合剂的配制。国内使用的粘合剂品种较多。主要有聚氨酯类、橡胶类以及热塑高分子树脂等。其中热塑性高分子胶粘剂的使用效果最好。

2.安装塑料薄膜 将选定的薄膜按印刷品的负面尺寸切割成适当宽度后,安装在覆膜机的的出卷装置上,并将塑料薄膜穿致涂布机上,要求薄膜平整无皱,张力均匀适中。如果覆膜印刷品要做成纸盒,则须考虑流出接口空隙,否则粘接不牢。

3.涂布粘合剂 首先,要确定粘合剂的黏稠度,。它应视纸质好坏、墨层厚度、烘道温度及烘道长短、机器转动速度等因素而定。当墨层厚、烘道短、机速快时,黏合剂的黏度适当增大,反之则相反。其次应掌握涂布层的厚度,使之达到均匀一致。

4.烘干 其目的时去除黏合剂中的溶剂,保留黏合剂的固体含量。烘道温度应掌握在40-60摄氏度之间,主要由于塑料黏合剂中溶剂的挥发速度来确定。胶层的干燥度一般控制在90%-95%之间,此时黏结力大,纸塑复合最牢。如果图层不平或过干,则会使黏结力下降,造成覆膜起泡、脱层。

5.调整热压温度和辊间压力 热压温度根据印刷品墨层厚度、纸质好坏、气候变化等情况来调整,一般应控制在60-80摄氏度之间。如果温度过高则容易使薄膜变形,早成产品的卷曲、起泡等故障的出现,且橡胶辊表面易烫损变形;温度过低,覆膜不牢易脱层。一般铜版纸的热压温度较低,胶版纸、白板纸及墨层厚的印刷品的热压温度偏高。辊间压力应根据不同纸质及纸张厚度来调整。压力过大,直面稍有不平整或薄膜张力不完全一致时,会产生压邹或条纹的现象;压力长期过大,会导致橡胶辊变形,辊的轴承也会因受力过大而磨损;压力过大或不均匀,则会造成覆膜不牢、脱层现象。一般覆膜表面光滑、平整、结实的印刷品,压力为19-20pa,覆膜粗糙松软的印刷品,压力为22-23pa

6.机速控制 机速越快。热压时间也就越短,因此温度可调高些,压力可加大些,黏合剂的黏度应大些;反之亦然。机速一般控制在6-10/min为宜,机速过快或过慢都会影响覆膜质量。

7.试样检测 试覆膜后抽取样张,按照产品标准进行关键性能检测,要求达到表面光滑、光亮平整以及无气泡、脱层等现象。

8.定型分割 覆膜后的产品如果是白纸板印刷产品,应立即分割,膜面朝上放置;较薄的铜版纸、胶版纸,应先复卷放置24h后,才能分割,这样既可以提高黏结度,又能放置单张纸卷曲。为了保证覆膜质量,覆膜操作中要注意以下几点: (1)覆膜温度度的控制。加温的目的是使薄膜软化,使印刷品与塑料薄膜黏合、但温度偏高,薄膜容易断裂,会严重影响产品质量。应采取风扇冷却、关闭电热丝等措施。 (2)不同印刷品的覆膜。由于各类印刷品的性能不同,覆膜温度、滚筒的压力、黏合剂成分等应做不同的调整 (3)覆膜松紧一致。在覆膜即将用完时,会出现时松时紧的现象,主要是因为卷筒过小、拉力过大,使薄膜走势不均匀,此时应该通过适当提高温度、使薄膜软化或者用手适当加大拉力等方法来调节。

|